M01 选择停止指令的作用和 M00 相似,当执行完编有 M0l 指令的程序段的其它指令后,才会停 止执行程序。

M02 和 M30 是程序结束指令,它们编在程序的最后一个程序段中(二者任选其一)。当程序运行 到 M02、M30 指令时,机床的主轴、进给、冷却液全部停止,加工结束,并使系统复位。

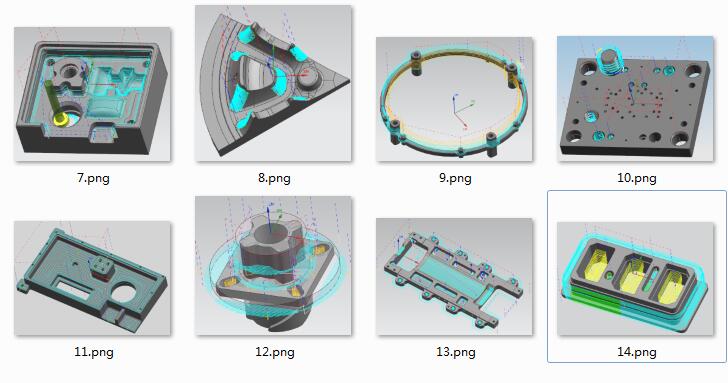

在加工中心上加工零件的程序编制之前,首先遇到的就是工艺编制问题。在普通机 床上零件加工的工艺过程实际上只是一个工艺过程卡,机床加工的切削用量、走刀路线、 工序内的工步安排等,往往都是由操作工人自行决定。而加工中心是按照程序进行加工

的,工艺流程是自动的。因此,加工中的所有工序、工步、每道工序的切削用量、走刀 路线、加工余量和所用刀具的尺寸、类型等都要预先确定好并编入程序中。

说明: ①图 5-2 中实线表示切削进给,虚线表示快速运动。R 平面为在孔口时,快速运动 与进给运动的转换位置; ②固定循环只可以使用在 XOY 平面上,Z 坐标仅作孔加工的进给; ③上述动作 3 的程序段中进给率由 F 决定,动作 5 的进给率按固定循环规定决定; ④在固定循环中,刀具偏置(G45~G48)无效。刀具长度补偿(G43、G44、G49) 有效,它们在上述动作 2 中执行。 2.固定循环的代码组成 (1)FANUC 系统中,组成一个固定循环,要用到以下三组 G 代码: ①数据格式代码:G90、G91; ②返回代码:G98(返回初始平面)、G99(返回 R 点)如图 5-3 所示; ③孔加工方式代码:G73~G89。

N60 G53 Z-9.3 (主轴 Z 向向上,回安全位置,主轴与刀柄分离)

N80 G53 Z-124.8 (主轴 Z 向向下至换刀点位置,刀柄插入主轴孔)

注意:在一个程序段中只能指令一个 M 代码,如果在一个程序段中同时指令了两个或两个以上 的 M 代码时,则只有最后一个 M 代码有效,其余的 M 代码均无效。

(1)停止指令 M00、M01 M00 程序停止其实就是一个暂停指令,当执行有 M00 指令的程序段后,主轴停转、进给停止、 切削液关、程序停止。它像执行单个程序段操作一样,把状态信息全部保存起来,利用 NC 命令启动, 可使机床继续运转。

对要加工的工件,在编程前,首先要考虑对零件建立一些坐标系。一个零件根据需

要可建立 1~6 个坐标系。如图 5-1 所示的立式加工中心有 X、Y、Z 三个直线坐标轴,

回转工作台的回转轴为 C 轴,主轴的回转轴为 A 轴(绕 X 轴回转),这样构成了五个坐

M 代码规定的功能对不同的机床制造厂来说是不完全相同的。可参考机床说明书。表 5-4 为常用 M 功能代码。

如上所述,由于加工中心的加工特点,在编写加工程序前,首先要注意换刀程序的

应用。不同的加工中心,其换刀过程是不完全一样的,通常选刀和换刀可分开进行。换

刀完毕启动主轴后,才可以进行下面程序段的加工内容。选刀动作可与机床的加工重合起

加工中心与数控铣床的编程方法、基本指令的含义和使用相同,加工坐标系的设置 方法也一样。因而,下面将主要介绍加工中心的特有指令、加工固定循环功能、B 类宏 程序应用等内容。至于一般的 G 指令和 M 指令的指令格式及应用方法,读者可参考其他 资料或该系列书籍相关内容。

M30 指令还兼有控制返回到零件程序头(%)的作用,所以使用 M30 的程序段结束后,若再次 按循环启动键,将从程序的第一段重新执行,而使用 M02 的程序段结束后,若要重新执行该程序就 得再进行调用。

M02、M30 为非模态后作用 M 功能。 (3)子程序调用及返回指令 M98、M99 M98 用来调用子程序。 M99 指令表示子程序结束。执行 M99 使系统运行控制返回到主程序。 当程序中含有某些固定顺序或重复出现的区域时,这些固定顺序或区域可当作子程序存入存储

——模态 M 功能(续效代码)是一组可相互注销的 M 功能。这些功能在被同一组的另一个功能

器以简化编程,一个子程序还可以调用另一个子程序,形成多重子程序的调用。例如华中 I 型数控系 统最多可进行 8 重调用。

1)子程序的格式 %**** ——程序起始符:%符,%后跟程序号; …… ——程序段:每段程序以“Enter”(回车键)结束; M99 ——程序结束:M99。 在子程序开头,必须规定子程序号,以作为调用入口地址。在子程序的结尾用 M99, 以控制执行完该子程序后返回主程序。 2)调用子程序的格式

机床坐标系及坐标轴的规定参看第一章内容。坐标原点又称工件零点或程序零点。 在一个零件上可根据详细情况建立若干个坐标系,因而相应地有若干个坐标零点。坐标 零点可能根据下列原则指定。

(1)便于程序的编制。 (2)便于机床操作者寻找该点(即确定出该点相对机床零点的坐标值)。 2.参考点 参考点是机床上一固定点,也称机床零点,与加工程序无关,一般立式加工中心指 定 X 轴负向、Y 轴正向、Z 轴正向的极限点为参考点。

在前面章节介绍的常用加工指令中,每一个 G 指令一般都对应机床的一个动作,它 需要用一个程序段来实现。由于数控加工中,某些孔加工动作循环已经典型化;同时为 了进一步提升编程工作效率,尤其是发挥一次装卡多工序加工的优势,加工中心的系统 设计有固定循环功能。

例如,钻孔、镗孔的动作是孔位平面定位、快速引进、工作进给、快速退回等一系 列典型的加工动作,这样就可以预先编好程序,存储在内存中,并可用一个 G 代码程 序段调用,称为固定循环。

辅助功能由地址字 M 和其后的两位数字组成,大多数都用在控制机床的各种辅助功能的开关动作,

如图 5-2 所示,固定循环一般由下述 6 个基本操作动作组成: ①A→B 刀具快速定位到孔加工循环起始点 B(X,Y); ②B→R 刀具沿 Z 方向快速运动到参考平面 R; ③R→E 孔工艺流程(如钻孔、镗孔、攻螺纹等); ④E 点,孔底动作(如进给暂停、主轴停止、主轴准停、刀具偏移等); ⑤E→R 刀具快速退回到参考平面 R; ⑥R→B 刀具快速退回到初始平面 B。

M98 P L 子程序调用指令中,P 后跟被调用的子程序号,L 后跟重复调用次数。当 L=1 时可 省略 L。 (4)主轴控制指令 M03、M04、M05 M03 启动主轴以程序中的主轴速度顺时针方向(从 Z 轴正向向 Z 轴负向看)旋转。 M04 启动主轴以程序中的主轴速度逆时针方向(从 Z 轴正向向 Z 轴负向看)旋转。 M05 使主轴停止旋转。 M03、M04 为模态、前作用 M 功能,M05 为非模态、后作用 M 功能,M05 为缺 省功能。M03、M04、M05 可相互注销。 (5)换刀指令 M06 M06 功能用于加工中心上调用一个欲安装在主轴上的刀具,刀具将被自动地安装 在主轴上。M06 为非模态后作用 M 功能。 (6)冷却液打开、停止指令 M07、M09 M07 指令将打开冷却液管道。 M09 指令将关闭冷却液管道。 M07 为模态前作用 M 功能,M09 模态后作用 M 功能,它为缺省功能。 3.F、S、T、H 代码 (1)进给功能代码 F 表示进给速度,用字母 F 及其后面的若干位数字来表示,单位为 mm/min(米制)或 in/min(英制)。例如,米制 Fl5 表示进给速度为 15mm/min 。

来,即利用切削时间进行选刀。多数加工中心都规定了固定的换刀点位置,各运动部件

装备有盘形刀库的立式加工中心,通过主轴与刀库的相互运动,实现换刀。换刀过

(2)主轴功能代码 S 表示主轴转速,用字母 S 及其后面的若干位数字来表示,单位为 r/min。例如,S250 表示主轴转速为 250r/min。 (3)刀具功能代码 T 表示选刀功能。在进行多道工序加工时,必须选取合适的刀具。每把刀具应安排 一个刀号,刀号在程序中指定。刀具功能用字母 T 及其后面的数字(最多 8 位)来表 示,即 T00~T99,因此,最多可换 100 把刀。如 T06 表示第 6 号刀具。 (4)刀具补偿功能代码 H 表示刀具补偿号。它由字母 H 及其后面的两位数字表示。该两位数字为存放刀具 补偿量的寄存器地址字。如 H18 表示刀具补偿量用第 18 号。

刀具半径补偿右侧 法线方向控制取消方式 法线方向控制左侧接通 法线方向控制右侧接通 正向刀具长度补偿 负向刀具长度补偿 刀具位置偏置加 刀具位置偏置减 刀具位置偏置加 2 倍 刀具位置偏置减 2 倍 刀具长度补偿取消 比例缩放取消 比例缩放有效 可编程镜像取消